2024.04.16

- 共押出多層フィルム製造現場

Vol.07 共押出多層フィルム製造設備:押出機編 (ゆっくり解説動画有)

密着24時!共押出多層フィルム製造現場

さて、第7回目、生まれも育ちも香川県東かがわ市の優しい現場リーダーが20年の経験を基に指導してくれます。今回は四国化工の共押出多層フィルムを作っている設備に目を向けて、新入社員と共に学んでいきましょう。

押出機

お疲れ様です。今日は四国化工の多層フィルム製造設備の中で押出機について説明します。

はい、どういう構造なのかずっと気になっていました。

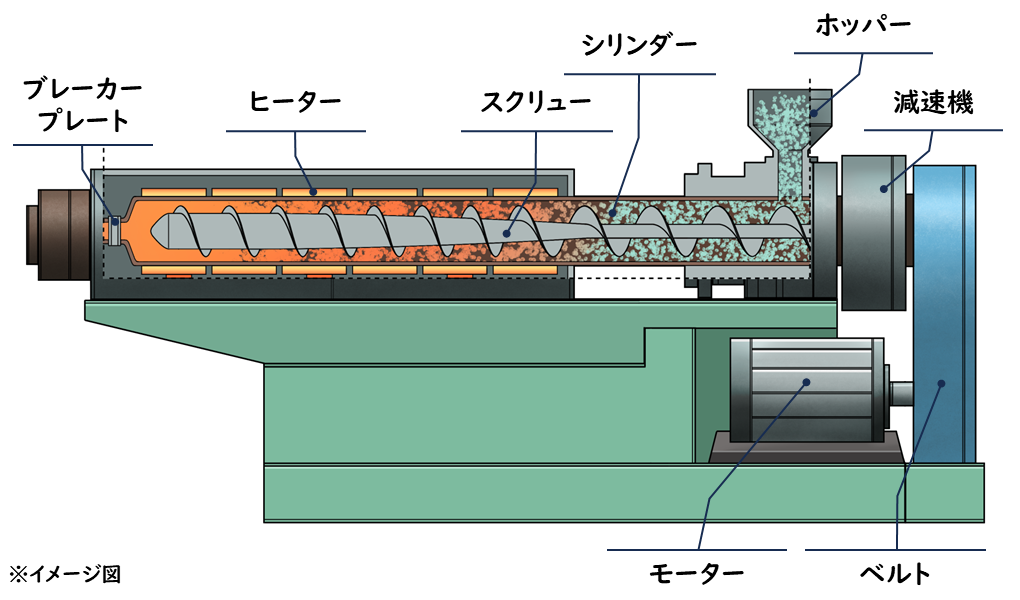

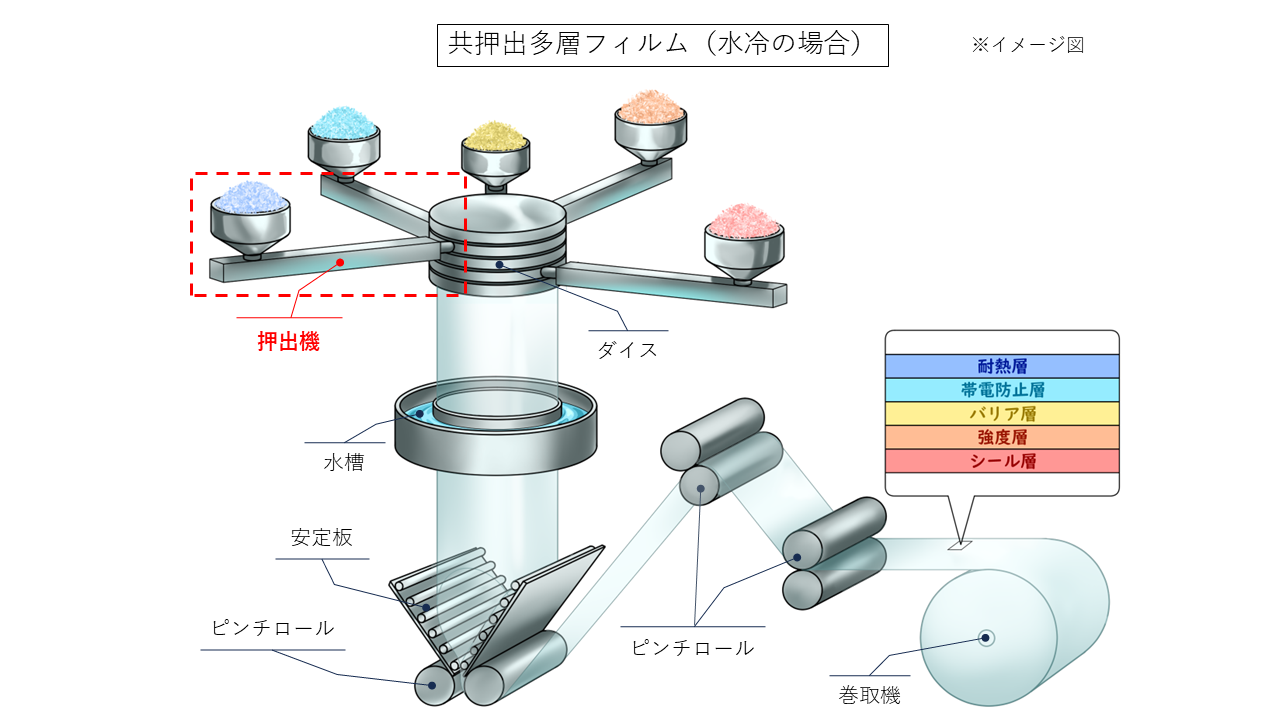

多層化の胆となるのはダイスと呼ばれる金型なのですが、まずは各原料をダイスへ供給するのが押出機です。押出機に必要なことは、溶かした樹脂を定量的にダイスの中に入れることです。つまり定量ポンプです。これが意外に難しいのです。

ペレットを入れて熱で溶かして液状にしてスクリューをくるくる回して押出すだけじゃないのですか?シンプルな機械のような感じがします。

とっ、とんでもない誤解です!

押出機に投入する原料は、溶ける温度や溶けた後の粘度も品種によってさまざまです。この樹脂を定量的に押出すには、押出機のホッパー、スクリューの形状や回転数、ヒーターの温度他、押出機とパラメータを制御する必要があります。そうでしたか。是非教えてください。

押出機で一番胆になるのがスクリューです。スクリューの役割は3つで

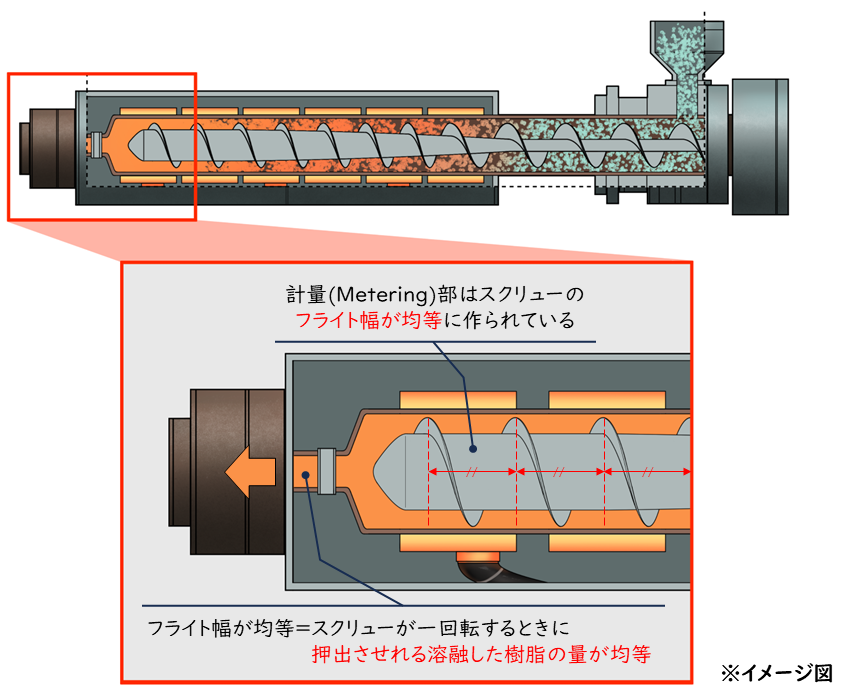

①Feed(供給)②Compression(圧縮)③Metering(計量)と呼ばれており①はまだ固体の樹脂ペレットを押出機へ確実に送り込む役割

②は固体の樹脂ペレットを熱と圧力で均一に溶融させる役割

③は溶融した樹脂を計量・昇圧して金型へ均一に送り込む役割を担っています。

1本のスクリューに3つの役割があったのですね。

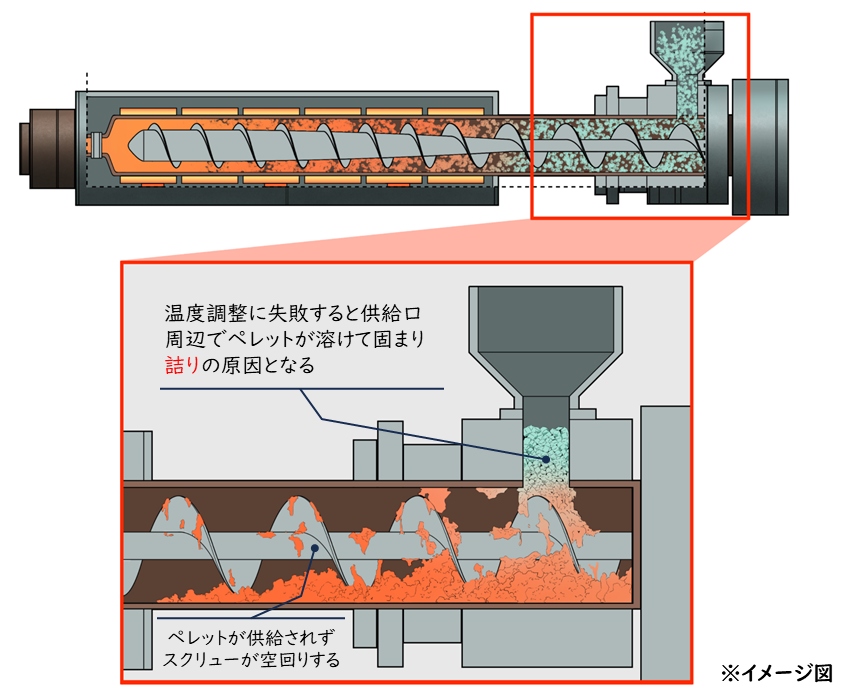

スクリューの羽のような部分をフライトといいます。まず① Feed(供給)。この部分は固形のペレットの運搬部分なので、この部分でペレットが溶けると詰まって前に行かなくなりますよね。これが起こらないフライト形状と温度条件が必要です。

確かに急に溶かすと固まりますね。

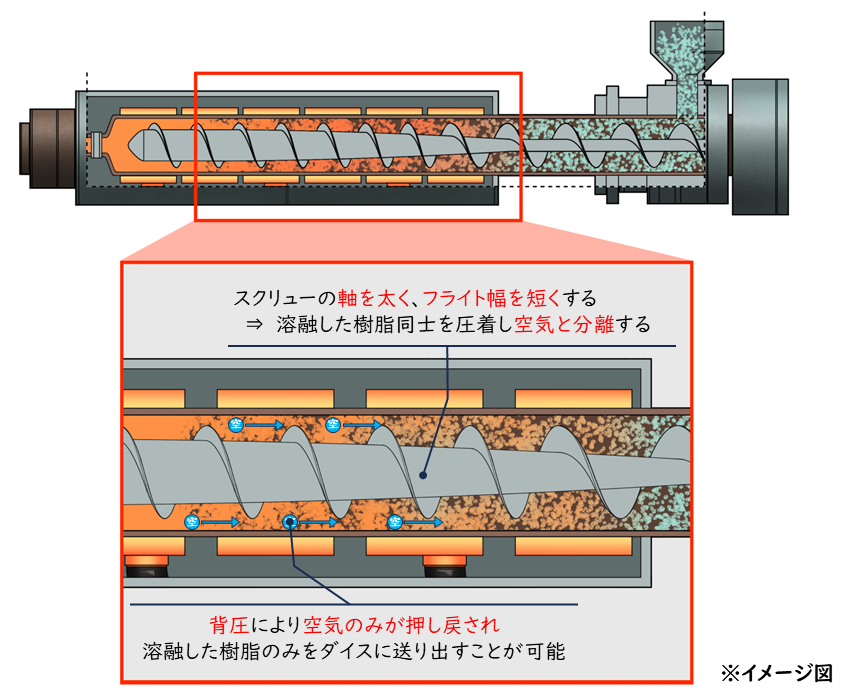

次に② Compression(圧縮)。この部分で一気に溶融させてペレット同士をくっつけます。つまりはペレット間の泡を取ります。

どうやって泡を取るのですか?

まずスクリューの形状です。Compression部分では太くなったり、フライトの間隔が短くなっていて溶融樹脂同志を押してひっつき泡と溶融樹脂が分かれていきます。そして押出機内部の圧力です。押出機はダイスにつながっていますが、その部分で極端に細くなります。そこで圧力がかかりスクリューや溶融樹脂を押し戻そうとします。これを背圧といいます。

背圧はスクリューと溶融樹脂を押し戻しますが、スクリューは押出機の根元より後ろに下がりませんのでスクリューを回すと溶融樹脂は強制的に前に送られます。この時泡はスクリューとシリンダーの隙間を通って後方に送られて溶融樹脂から泡がなくなります。

スクリュー形状と背圧で溶融樹脂と泡を分離するのですね。

温度条件も重要ですよ。最後に③ Metering(計量)。この部分はまさに定量ポンプ。同じ量の溶融樹脂をダイスに送り込みます。ペレットが溶融樹脂になって定量的にダイスに入るには、樹脂の種類ごとにスクリューや押出条件を精密に制御する必要があります。こうして初めて均一な厚みのフィルムが得られます。

簡単でしょ、なんて言ってすみませんでした。すごい技術だったのですね。

ちなみにスクリューはその構造上逆回転できません。前進あるのみ。僕たちのチームのようですね。

- ― 今日の研修レポート ー

押出機はホッパーとモーターと減速機で構成される。

スクリューは供給・圧縮・計量の役割をゾーンごとで担う。

フライト形状と背圧、温度条件を変えてペレットから泡のない溶融樹脂を得る。

多層フィルムは各押出機から送り込まれたダイス内で積層されている。

Contact